1. Zhoda charakteristík surovín

Typ materiálu: prášok, granule , vlákna alebo tekutá impregnácia atď. Rôzne materiály majú rôzne požiadavky na fluidizačné, zahrievacie alebo striekacie metódy.

Citlivosť na teplo: Pre suroviny citlivé na teplo (ako sú biologické látky) by sa mali zvoliť modely fluidizácie pri nízkej teplote alebo nastaviteľného prúdenia vzduchu, aby sa zabránilo tepelnej degradácii.

Adhézia a tekutosť: Vysoko viskózne prášky by sa mali vyberať pomocou fluidných lôžok s nastaviteľným prietokom vzduchu alebo peletových mlynov s antiadhéznymi zariadeniami.

S odvolaním sa na odporúčania pre výber pre mlyny na pelety s fluidným lôžkom sú prvoradým hľadiskom materiálové charakteristiky.

2. Požiadavky na výrobnú kapacitu

Denný/hodinový výkon: Stanovte maximálnu požadovanú výrobnú kapacitu (kg/h) na základe plánu výroby.

Nepretržitá prevádzková doba: Zariadenia, ktoré sú v prevádzke dlhší čas, vyžadujú vynikajúci odvod tepla a spoľahlivú konštrukciu ložísk.

3. Veľkosť a distribúcia častíc

Cieľová veľkosť častíc: Stanovte strednú veľkosť častíc (D50) a rozsah distribúcie veľkosti častíc na základe požiadaviek na použitie konečného produktu.

Metóda nastavenia: Zvážte, či sú na flexibilné nastavenie veľkosti častíc potrebné vymeniteľné sitá, nastaviteľné frézy alebo uhly rozprašovania.

4. Výkon a spotreba energie

Výkon motora: Priamo súvisí s výrobnou kapacitou, viskozitou materiálu a metódou spracovania. Nadmerný výkon plytvá energiou, zatiaľ čo nedostatočný výkon ovplyvňuje výstup a

jednotnosť veľkosti častíc.

Index energetickej účinnosti: Zameranie na elektrickú energiu spotrebovanú na kilogram výkonu (kWh/kg). Výber modelu s nízkou spotrebou energie pomáha znižovať prevádzkové náklady.

5. Systém kŕmenia a dopravy

Spôsob podávania: Závitovkový, vibračný alebo pneumatický. Musí zodpovedať charakteristikám toku suroviny.

Dopravná dráha: Vyžaduje sa zodpovedajúci chladiaci dopravníkový pás, závitovkový dopravník alebo pneumatický dopravný systém, aby sa zabezpečilo rýchle ochladenie častíc po formovaní a ich preprave do jednotky následného spracovania.

6. Kontrola teploty, vlhkosti a prostredia

Spôsob vykurovania/chladenia: Elektrické vykurovanie, parné vykurovanie alebo vodné chladenie. Toto je obzvlášť dôležité pre materiály citlivé na teplo alebo schnúce materiály.

Rozsah prevádzkových teplôt: Horný teplotný limit zariadenia by mal prekročiť maximálnu procesnú teplotu a mal by mať jednotnú reguláciu teploty.

7. Automatizačný a riadiaci systém

PLC a dotyková obrazovka: Umožňuje monitorovanie v reálnom čase, nastavenie parametrov a prepojenie alarmov.

Konfigurácia snímača: Zahŕňa online snímače na detekciu teploty, tlaku, prietoku a veľkosti častíc, čím sa zlepšuje konzistencia produktu a znižuje sa ručný zásah.

8. Kompatibilita po spracovaní

Triedenie/triedenie: Či už vybavené vibračným sitom alebo vzduchovým triedičom na automatickú separáciu kvalifikovaných častíc.

Balenie/skladovanie: Metóda vyprázdňovania peletovacieho mlyna by mala byť kompatibilná s následným balením alebo systémom sila, aby sa zabránilo sekundárnemu upchatiu.

9. Kvalifikácia dodávateľa a služba

Systém kvality: Certifikovaný medzinárodným systémom riadenia kvality ISO9001:2000, ktorý zabezpečuje, že zariadenia spĺňajú medzinárodné normy kvality.

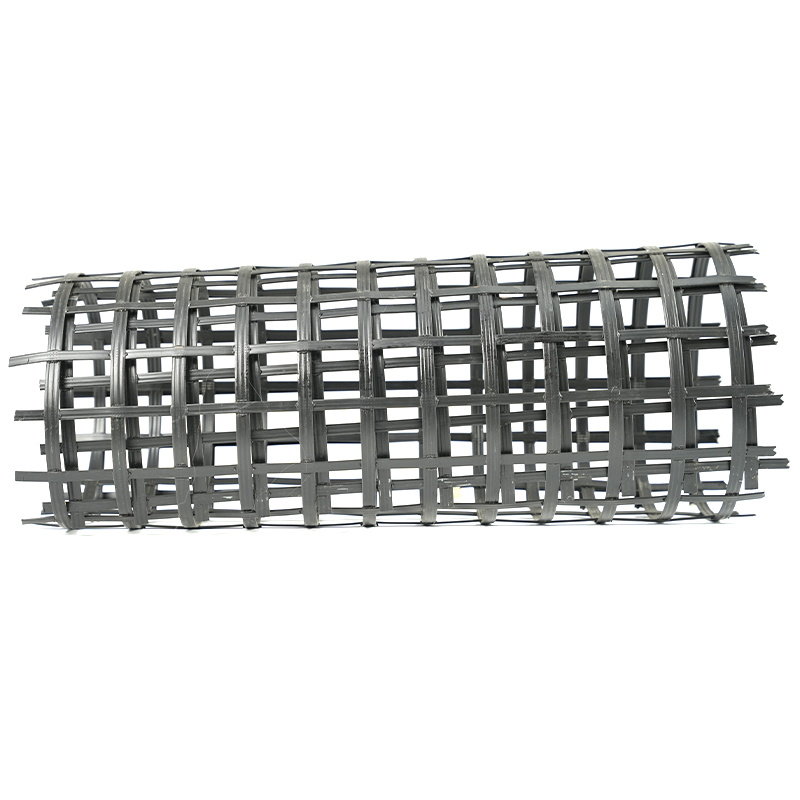

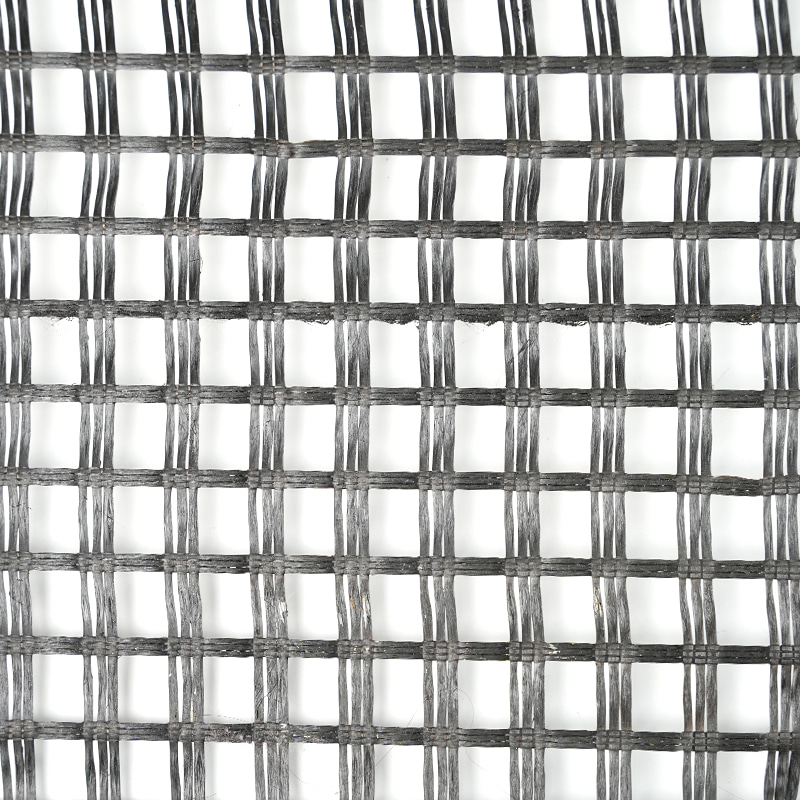

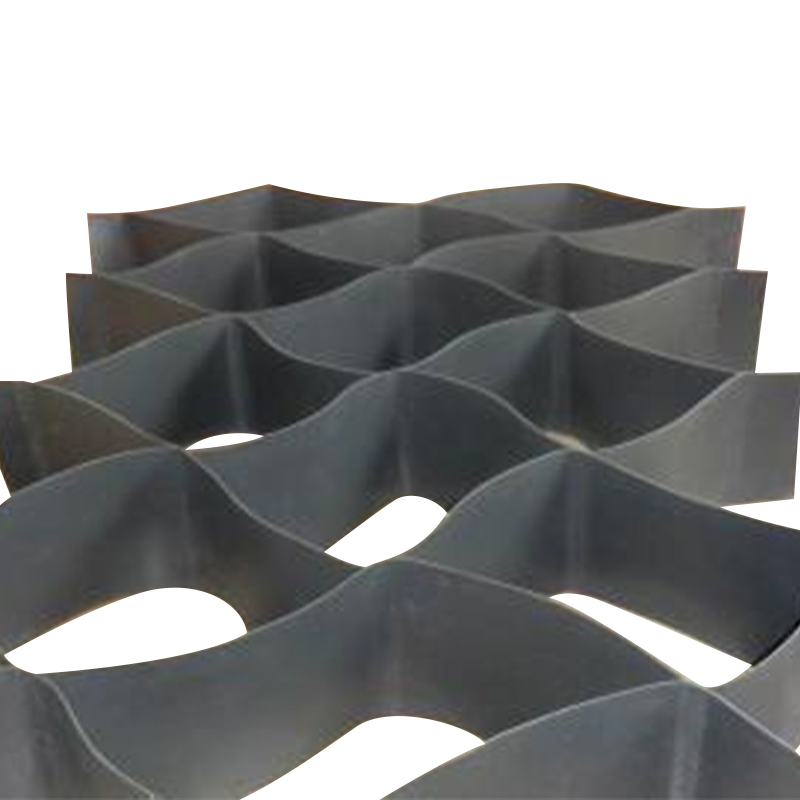

Technická sila: Spoločnosť vlastní továreň s rozlohou 50 000 metrov štvorcových, ktorá sa zameriava na výskum a vývoj geosyntetických zariadení. Má samostatne vyvinuté jednoosové a

biaxiálne naťahovacie zariadenia a kompozitné membránové zariadenia a môžu poskytnúť prispôsobené riešenia pre mlyn na pelety.

Popredajná podpora: Poskytujeme uvedenie do prevádzky, školenia, dodávky náhradných dielov a služby technickej inovácie na mieste, aby sme zabezpečili dlhodobú stabilnú prevádzku zariadenia.